Testvorrichtung für weltweit größten experimentellen Kernfusionsreaktor

Ein internationales Konsortium baut einen Kernfusionsreaktor zur Stromproduktion. thyssenkrupp Schulte war an den Vorbereitungen beteiligt.

thyssenkrupp Schulte treibt eines der technisch bedeutsamsten Zukunftsprojekte mit voran: Das internationale Forschungskonsortium ITER wagt das milliardenschwere Experiment, einen Kernfusionsreaktor zu bauen, um damit saubere Energie zu produzieren. Anders als ein Solarkraftwerk, das Sonnenenergie einfängt und in Strom umsetzt, bildet ein Kernfusionsreaktor die Prozesse im Inneren der Sonne nach. Was hier miteinander fusioniert, sind zwei Wasserstoffvarianten. Dabei entsteht ein sich schnell bewegendes Neutron. Aus seiner Bewegungsenergie soll der Reaktor Strom produzieren.

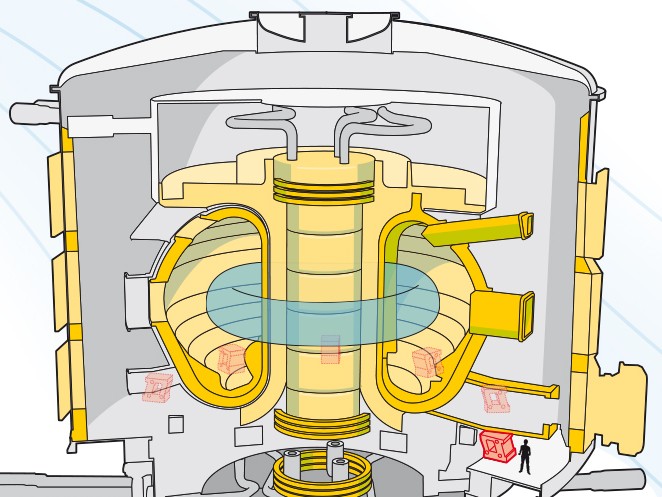

Ein 10.000-Tonnen-Gefäß

Dieses wissenschaftliche Mammutprojekt bedarf im Vorfeld diverser Machbarkeitsanalysen, denn allein durch seine schiere Größe betreten die Forscher:innen auch Neuland in Sachen Materialkunde. Eine der wichtigsten Komponenten des Versuchsreaktors ist das Vakuumgefäß, in dem der für die Fusion extrem hohe Druck entstehen soll und das 10.000 Tonnen auf die Waage bringen wird – was in etwa dem Gewicht des Eiffelturms entspricht. Da bei einer Kernfusion sehr hohe Temperaturschwankungen auftreten, dehnt sich der stählerne Koloss aus und schrumpft wieder etwas zusammen. Das monströse Herzstück muss also locker auf stählernen Stützen liegen, die diese Bewegungen abfedern. Lediglich neun Stützen sind dafür eingeplant. Und bei deren Entwicklung kam thyssenkrupp Schulte ins Spiel.

Umfassende Beratung

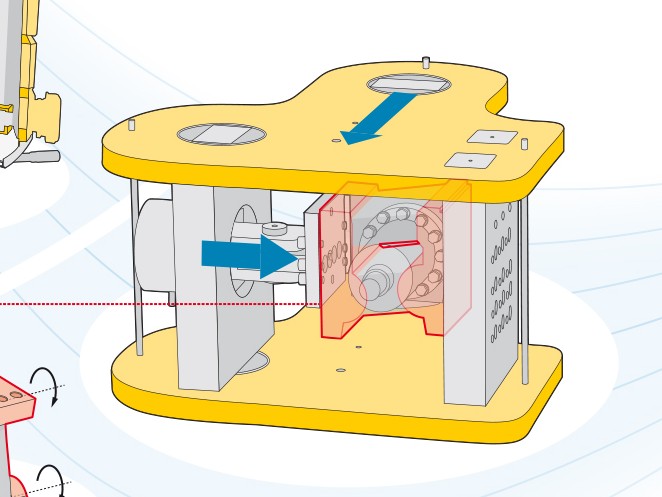

Die bayerische KRP-Mechatec Products, Spezialist:in für Luft- und Raumfahrt sowie Fusionsexperimente, bekam den Auftrag für eine Machbarkeitsanalyse in Kooperation mit der Technischen Universität München am Campus Garching. Da die Auswahl des Stahls und der Bau einer Testvorrichtung profundes Wissen voraussetzt, hat sich KRP-Mechatec Products von thyssenkrupp Schulte in München Unterstützung geholt. Die nicht ganz alltägliche Anfrage ging bei Diana Löhr vom Spezialvertrieb Sonderbaustahl ein. „Es ging darum, eine Testvorrichtung zu bauen, in der eine Stütze im Maßstab 1:3 auf ihre Stabilität überprüft werden kann. Mir war sofort klar, dass wir das nicht alleine leisten können, aber ich wusste, wir verfügen über das Know-how und über geeignete Partner:innen, um den Auftrag zu stemmen.“ Zunächst nahmen sich Experten von thyssenkrupp Schulte und thyssenkrupp Materials Austria die Konstruktionszeichnung vor und optimierten sie. Die nächste Herausforderung war die Auswahl des richtigen Materials. Hierbei galt es, eine hohe Zugfestigkeit und Zähigkeit zu berücksichtigen. thyssenkrupp Schulte beriet seinen Kunden bei jedem Prozessschritt in puncto Umsetzbarkeit, insbesondere auf die veranschlagten Fertigungstoleranzen.

Nichts ist unmöglich

Als Kooperationspartner:in holten die Experten von thyssenkrupp Schulte einen Kunden mit ins Auftragsboot: Der Meisterbetrieb Schwabenland in Benediktbeuren bei Bad Tölz übernahm die Fräsarbeiten der Testvorrichtung, die später den Druck auf die Stahlstützen simulieren soll. „Das war nicht ganz ohne, denn wir mussten mit Schwabenland etwas entwickeln, was es bisher noch nicht gegeben hat“, so die Vertrieblerin. „Da der verwendete Stahl nicht schweißbar ist, entstand die Konstruktion als Stecksystem.“ Nach dem geglückten Testaufbau lieferte thyssenkrupp Schulte die Anlage für die Simulation nach Garching. In den Räumen der Technischen Universität wurden über drei Tage unterschiedliche Achsbelastungen auf die Teststütze ausgeübt. Ergebnis: „Die Stütze hielt dem Druck von bis zu 500 Tonnen stand. Unsere Testvorrichtung hat ihren Zweck also bestens erfüllt."

Vor diesem Hintergrund entstand eine Einzelkonstruktion nach individuellen Wünschen. „Die Herausforderung für uns als Dienstleister:in lag in der individuellen Beratung", betont Vertriebsmitarbeiterin Diana Löhr, die weiter ergänzt: „Unser Know-how half uns, alle Anforderungen unseres Kunden optimal umsetzen zu können."

Saubere Zukunftsvision

Bis dieser im südfranzösischen Saint-Paul-lès-Durance in Betrieb gehen wird, dürften noch einige Forschungsjahre ins Land gehen. Da neben der Europäischen Union auch noch China, Indien, Japan, Russland, Südkorea und die USA zu den Projektpartnern gehören, verteilt sich die Realisierung entsprechend auf Unternehmen in der ganzen Welt. Das Vakuumgefäß, in dem dann Temperaturen von mehr als 100 Millionen Grad wüten werden, fertigt ein Stahlwerk in Korea. Mit einem ersten Testlauf des Reaktors rechnet das Konsortium im Jahr 2050.